NEXEN TIRE(耐克森)利用3D打印和XAI将轮胎模具生产时间缩短70%,成本降低50%

时间:2024-08-24 09:59 来源:南极熊 作者:admin 点击:次

2024年8月23日,韩国轮胎制造商耐克森轮胎(Nexen Tire)宣布,它已在轮胎模具生产中成功整合了基于可解释人工智能(XAI)和3D打印技术,从而简化了开发流程,显著提升了效率和精度,实现了轮胎开发的重大突破。

△耐克森轮胎正在通过XAI(可解释的人工智能)和3D打印技术简化轮胎开发流程

传统的轮胎开发流程通常包括设计结构和图案、制作模具、制造原型以及在车辆上进行测试,以获得最终产品批准。现在,耐克森轮胎通过引入XAI和3D打印技术,成功简化了这一流程,提高了产品精度和开发效率。

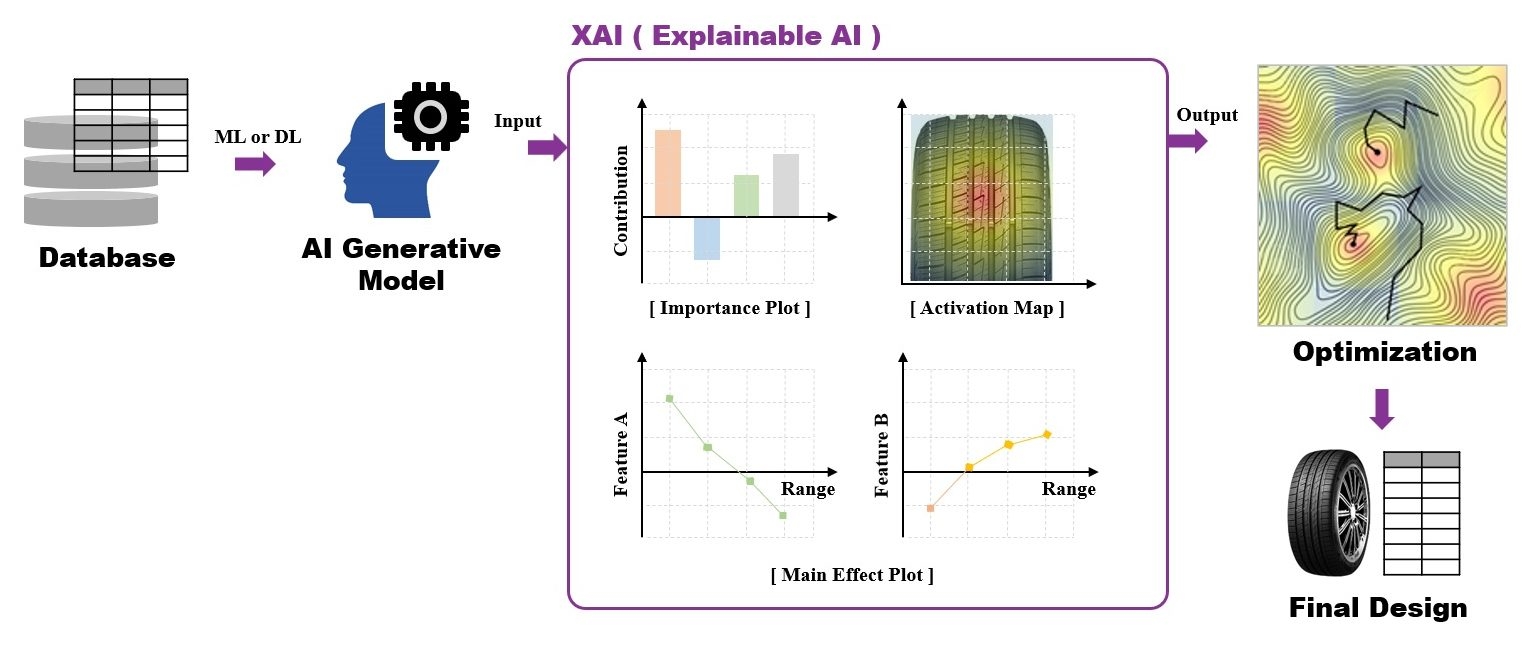

XAI(eXplainable AI)是一种人工智能技术,有助于理解和分析机器学习算法产生的结果背后的原因和过程。通过对基础设计、关键设计变量、性能贡献和设计方向等信息的深度分析,耐克森轮胎最大限度地提高了轮胎设计的效率,并提出了符合开发要求的最佳结构和设计方案。 借助XAI驱动的设计,耐克森轮胎能够创建虚拟轮胎模型,在虚拟环境中评估产品性能,从而大幅提升轮胎开发的准确性和速度。此外,耐克森轮胎最近还决定采用驾驶模拟器,这在韩国国内行业尚属首次,预计将把虚拟开发提升到一个新的水平。

△XAI和3D打印流程概念图

提高轮胎开发效率和精度 在虚拟开发阶段完成后,耐克森轮胎将制作物理原型进行最终评估。利用3D打印技术生产模具,使得这一阶段更加高效。3D打印能够同时创建多种设计和规格的原型,由于这些原型在虚拟开发中已被验证,最终产品获得批准的机会大大增加。传统模具生产通常需要两到三个月,但通过3D打印,这一时间缩短至至少70%,同时生产成本降低了50%以上,实现了显著的成本效益。

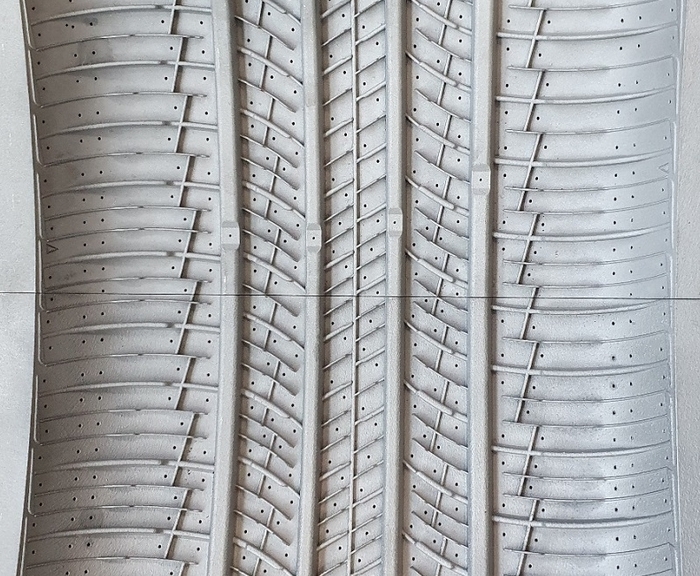

△耐克森轮胎利用3D打印技术制作的轮胎模具

基于3D打印的模具制造技术还支持创新的轮胎设计,包括复杂的花纹和细缝(胎面上的细小缝隙),这对于支持高性能车辆并提高消费者的性能和安全性至关重要。耐克森轮胎已经为它的3D打印技术申请了国际专利。 耐克森轮胎相关人士表示:“我们技术创新的最终目标是提升客户满意度。通过变革轮胎开发流程,不仅能够确保市场竞争力,还能在开发过程中保护环境,推动轮胎制造的未来,并引领行业革命性变革。” 通过这些创新,耐克森轮胎将继续推动轮胎技术的发展,满足不断变化的市场需求,确保为客户提供高性能、高质量的轮胎产品。 (责任编辑:admin) |