基于原位转移光固化技术制造透明微流体器件

时间:2024-07-25 09:11 来源:EFL生物3D打印与生物制造 作者:admin 点击:次

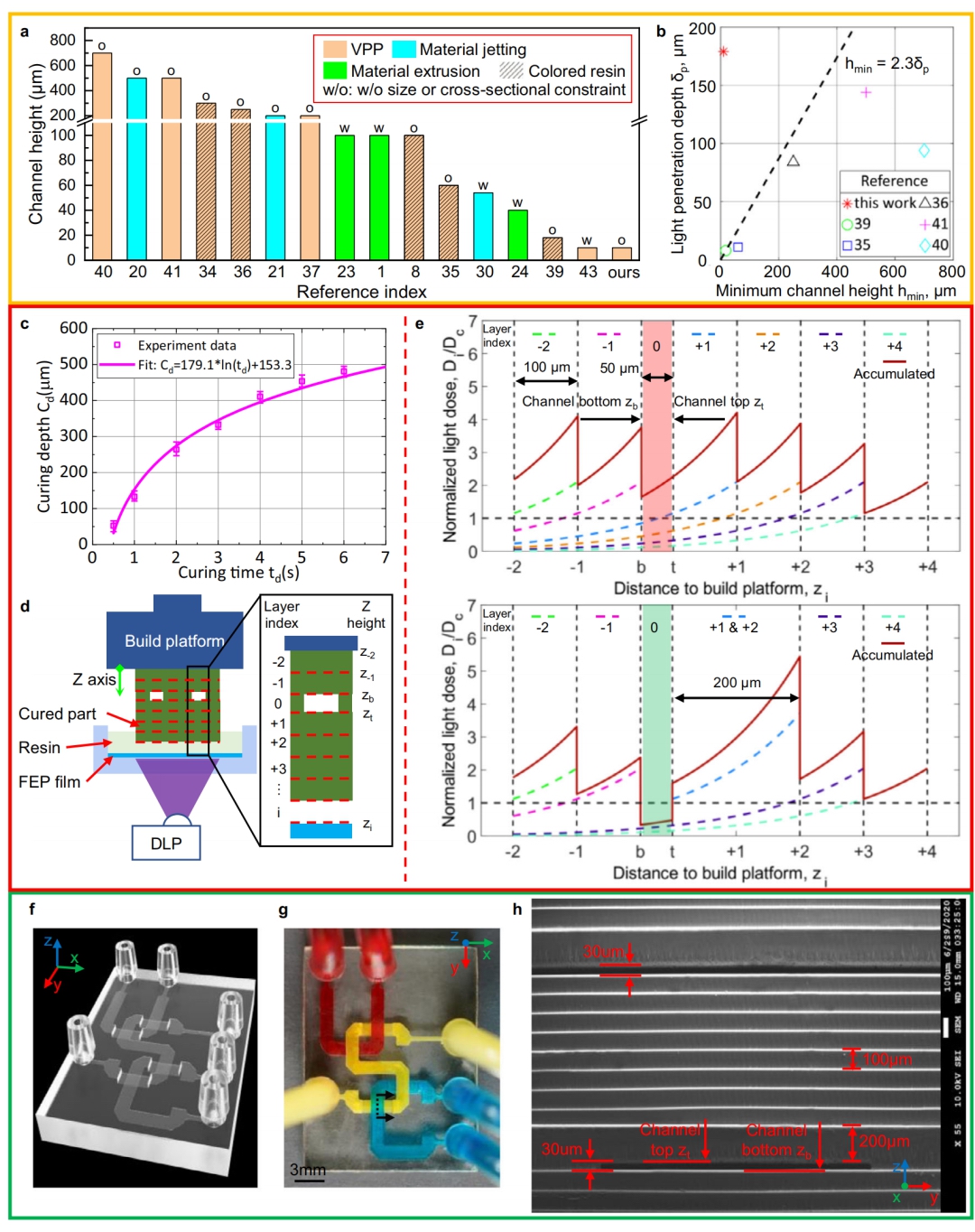

| 立体光固化3D打印技术(VPP)在制造微流体器件方面具有诸多优势,但VPP打印透明树脂时,光穿透深度很大易造成过度固化,从而导致流道堵塞,难以在Z轴方向上实现对微米级(小于100

μm)通道的良好控制。近期,来自University of Southern California的Yong

Chen团队提出了一种3D打印技术-原位转移光固化技术(IsT-VPP),可以精确制作Z轴方向上高分辨率(10μm以内)和精度(±1μm)的微流控通道,同时打破了光穿透深度对打印通道高度的限制。相关论文“In-situ

transfer vat photopolymerization for transparent microfluidic device

fabrication”发表在Nature Communications杂志上。 研究人员首先探究了树脂的光学性质以及光剂量分布对制备微流体器件的影响,通过能量控制以及比尔-朗伯特定律计算光剂量也无法精确控制通道顶层厚度,为此研究人员使用辅助平台固化通道顶层,减少了通道内吸收的总光剂量,并制造了一个USC形状的流体路由器,证明了此方法可制备高精度、无组装、结构复杂的3D微流控设备(图1)。

图1 树脂光学性质和光剂量分布对制备微流控通道的影响

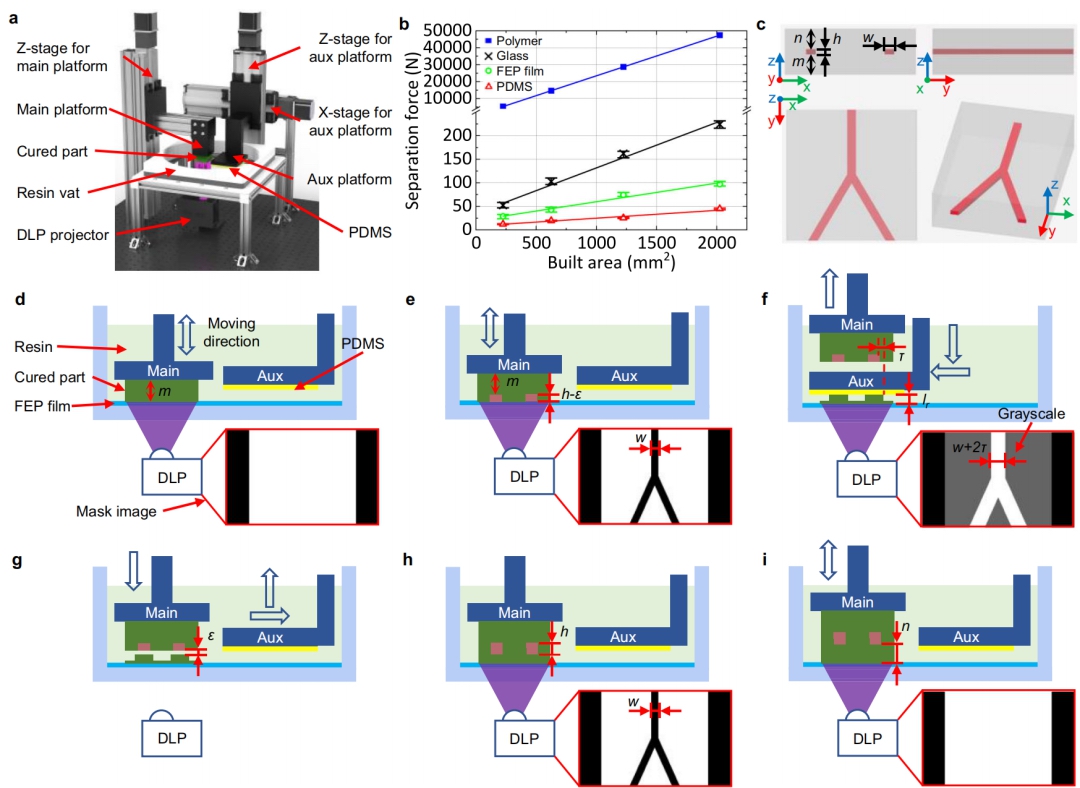

接着,研究人员创建了原位转移光固化装置(IsT-VPPA)用于实现微流控设备的制造并说明了打印过程(图2),其中IsT-VPPA与传统的光固化技术区别在于拥有一个被PDMS涂覆的辅助平台,用于打印流道顶层。

图2 IsT-VPP打印过程的原理

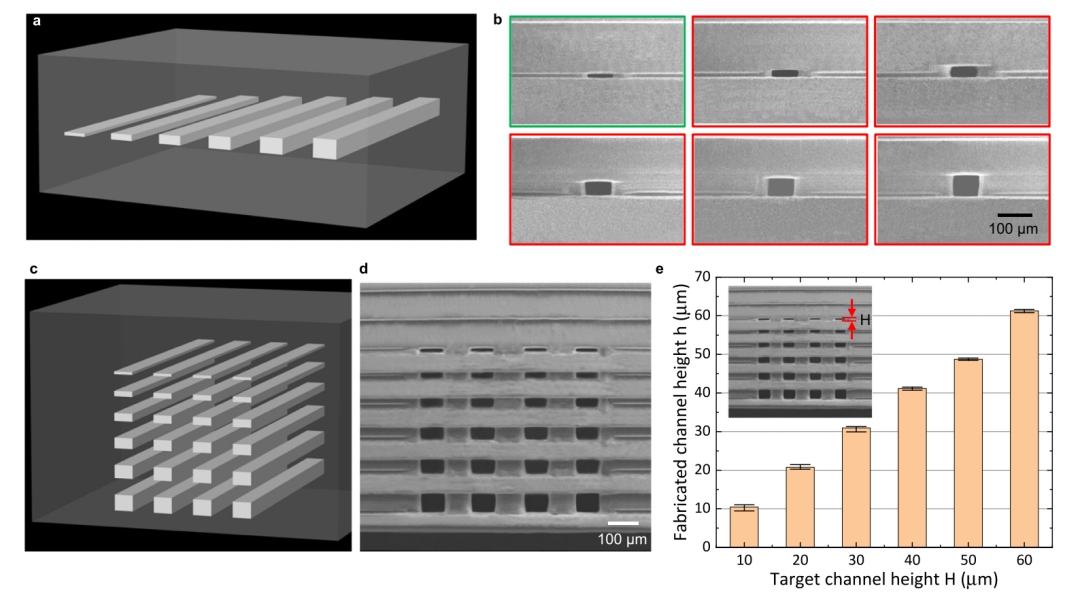

随后,研究人员为了验证IsT-VPP可实现精确微流控通道高度控制,打印了包含宽75µm,高为10、20、30、40、50和60µm的嵌入式通道,发现通道均准确,表面光洁度良好(图3a、b)。为进一步验证提出的方法制造多层微通道的可行性,打印了一个具有24个通道(高度:10µm-60µm)的模型,SEM结果和统计结果表明通道平均误差<1.5µm,表明了制造方法的可靠性(图3c、d、e)。

图3 IsT-VPP制备高精度微流控通道

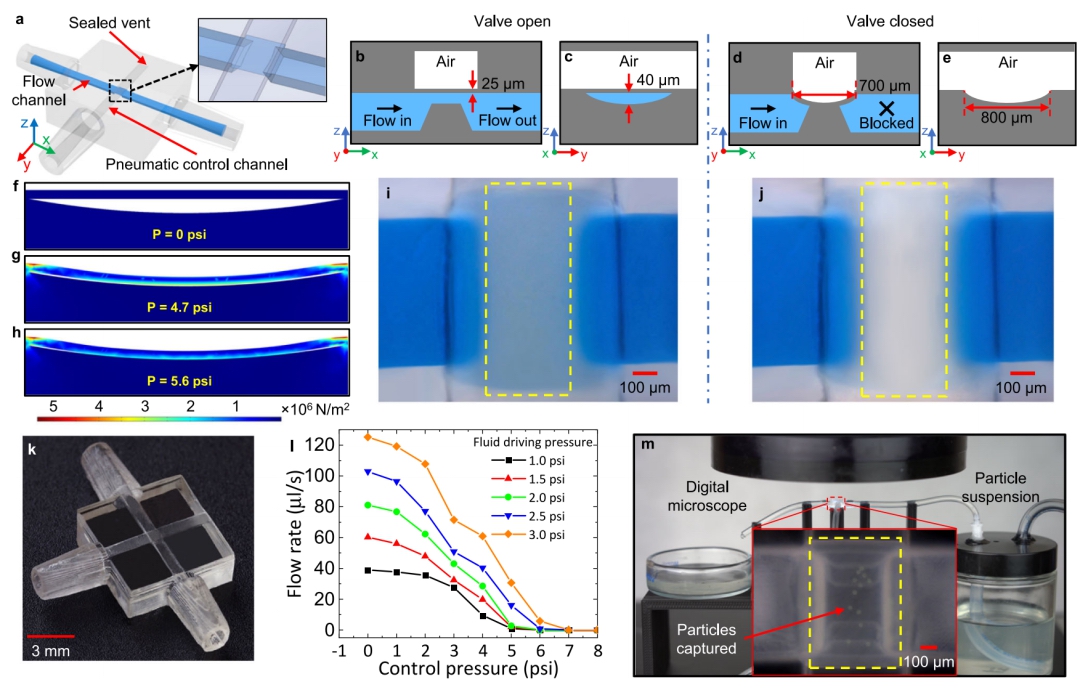

其次,研究人员还利用IsT-VPP打印出间隙大小可调节且透明的震动式微流控阀以及可取代机器人移液器或手动移液器的自动试样平台,表明了IsT-VPP使微流控芯片中的微流控自动化组件在设计灵活性、材料选择和功能扩展方面受益(图4)。

图4 3D打印微流控阀和自动化试样平台

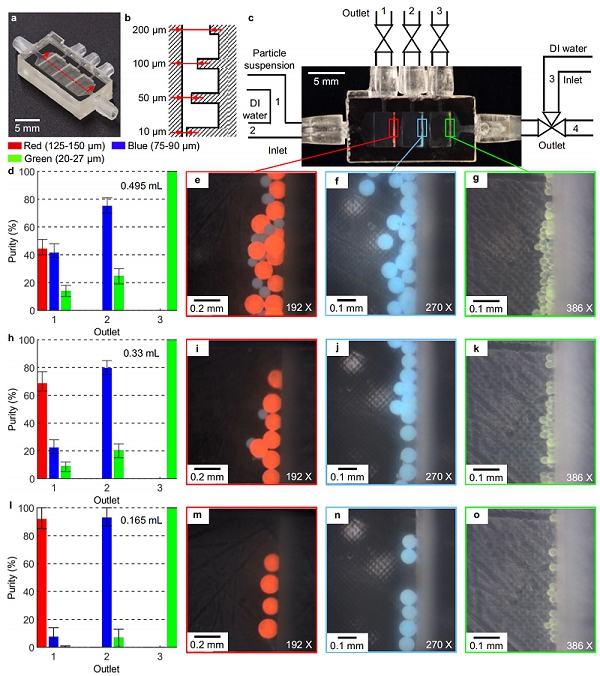

最后,研究人员为证明IsT-VPP的实用性,设计并建造了一个堰式微滤器系统,通过精确的通道间隙控制实现了高纯度微粒分选(图5)。

图5 3D打印微粒分选装置

综上所述,该文章提出了一种基于光固化技术的3D打印方法,可以精确制作高Z分辨率(10μm以内)和精度(±1μm)的微流控通道,集成了辅助平台用于打印通道顶层,降低了通道中液体树脂的能量渗透,打破了光穿透深度对最小可打印通道高度的限制。所打印的流体路由器、微阀和微粒分选芯片证明了IsT -VPP是一种简单、通用的3D打印微流控通道制造方法,通道高度可精确控制。在不久的将来,IsT-VPP打印微流控设备的性能和功能将得到进一步增强和扩展。 文章来源: https://doi.org/10.1038/s41467-022-28579-z (责任编辑:admin) |