金属激光增材制造内部缺陷及检测方法研究进展

时间:2024-06-17 08:27 来源:第三届航空航天增材制造大会 作者:常涛 杨立明 王浩 王 点击:次

| 导读:缺陷是金属增材制造面临的一个巨大挑战,直接决定了制造工艺的成败,制约了增材制造技术的高速发展。本文围绕着金属激光增材制造内部缺陷和检测方法展开,首先简要综述了金属增材制造的常见内部缺陷类型及形成原因;随后综述了近年来关于金属激光增材制造内部缺陷检测方法;最后展望了金属增材制造内部缺陷检测技术未来发展方向。 金属增材制造技术的出现彻底改变了传统金属部件的加工模式具有高效成型、节省材料和短加工周期等优点, 能突破传统制造工艺的局限生产出空间结构复杂的构件, 深受汽车工业、航空航天和医疗器械等领域的青睐。然而,增材制造技术在成形过程中产生的气孔、未熔合、裂纹等缺陷限制了增材制造技术在工业上的推广与广泛应用。因此,金属增材制造产品的质量控制特别是在线监测具有重要意义。 本文作者综合国内外相关研究报道,总结了金属增材制造内部缺陷的主要类型及形成原因,并简要分析了内部缺陷的无损检测方法。 1常见缺陷及其形成原因 SLM构件内部缺陷主要有气孔、未熔合和裂纹[4, 5],表 1根据相关文献总结了各缺陷的特征和主要影响因素,下面介绍了不同内部缺陷形成原因。

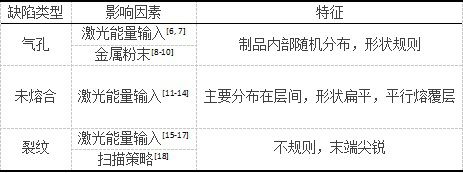

表1内部缺陷的特征和主要影响因素

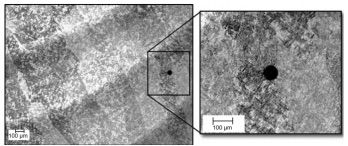

1.1气孔 气孔是SLM构件主要的缺陷类型,是对SLM构件力学性能影响最大的缺陷之一,如图1所示。形成气孔缺陷主要有三种情况[19]:一是金属粉末中携带的气体;二是在增材制造过程中通过捕获原始粉末材料中的惰性保护气体形成;三是熔池中化学反应产生的气体。气孔缺陷呈球形或类球形,尺寸较小一般小于20μm[20]。

图1 气孔缺陷[6]

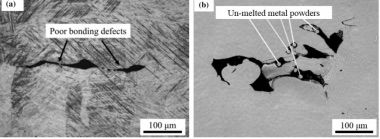

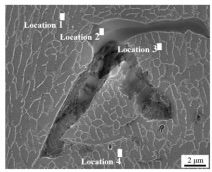

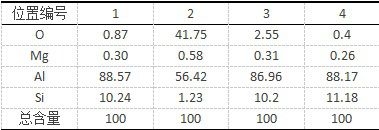

1.2未熔合 未熔合缺陷主要出现在层间或熔池线之间,尺寸大小在50~500μm,两种典型未熔合缺陷[21],一是凝固过程中熔融不足导致的未熔合如图 2(a);二是未熔化金属粉末导致的未熔合,如图2 (b)所示。对于AlSi10Mg易氧化的材料[14],在SLM成形过程中,通常在残留氧的金属固体表面产生一层氧化膜,会降低熔池金属的润湿性和流动性,导致层间熔合不良,从而形成未熔合孔缺陷如图3中位置2,从元素百分比含量分析来看,如表2所示,未熔合孔缺陷位置2富含氧,说明该缺陷与氧化层的存在有关,氧化层能够阻止层间熔合。

图2 SLM钛合金材料的未熔合缺陷[21]

图3铝合金中的未熔合孔缺陷[14]

表2 缺陷位置元素含量分析(%)[14]

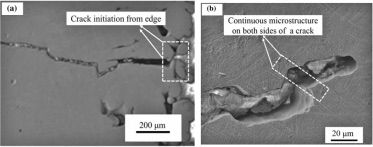

1.3裂纹 裂纹是金属增材制造构件中典型的缺陷之一,如图4所示,裂纹的存在极大地降低了构件的材料性能,甚至会引起宏观的开裂、分层等现象,导致制备过程的失败。在SLM工艺中,金属粉末在局部高激光能量输入下经历快速熔化和快速固化。熔池冷却速度达到108K/s[14],在成形过程中产生高温度梯度和高热应力。高温度梯度和高热应力是导致制造件裂纹萌生和扩展的主要原因。

图4 裂纹缺陷[14]

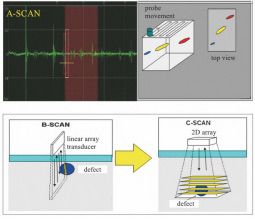

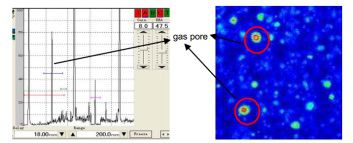

2内部缺陷检测技术 相较于传统的制造方法,SLM技术制造的部件能够达到很高的表面质量,能够实现无余量的控制加工,解决复杂金属部件的加工困难, SLM是应用最广泛的金属增材制造技术之一。然而,基于离散叠层原理的SLM过程中,试件中随机出现的各类内部缺陷也是不容忽视的,因此对金属增材制造过程进行无损在线监测甚至是过程修复,是提高增材制造成形件质量的重要途径之一;目前应用于金属增材制造构件的内部缺陷离线无损检测技术主要超声检测技术、射线检测技术等,内部缺陷在线无损检测技术主要有激光超声检测、红外热成像检测等[22, 23]。 2.1离线无损检测技术 2.1.1超声检测 超声检测原理主要利用制件及其缺陷的声学性能差异,利用超声波传播波形反射情况和穿透时间的能能量变化来检验制件内部缺陷。超声检测信号通常以A扫描、B扫描及C扫描的方式呈现,如图5所示。SHI[24]等针对钛合金增材制造件开展超声检测试验研究,可检测的气孔大小为200~660μm,可检测的未熔合大小为1~3mm。该方法主要用气孔、未熔合等体缺陷,如图6~图7。传统的超声检测需通过耦合剂将能量输入到工件中,受制件温度等因素制约,因此多用于制造后的离线检测;超声波可识别的缺陷尺寸范围与其波长相关,会存在不同程度的漏检情况;超声检测易受到噪声影响,影响缺陷精准识别和缺陷定性分类。

图5超声检测中的A扫描、B扫描和C扫描

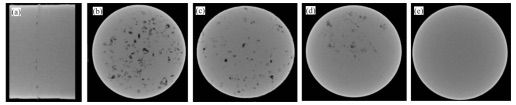

2.1.2射线检测技术 射线检测主要利用X射线或γ射线来进行。通过观察两种射线在穿透被检物各部分的强度衰减,检测被检物中缺陷。主要通过灰度值的对比将缺陷表示出来。射线检测技术适用于复杂结构的检测,适合对气孔等缺陷进行检测。检测精度高,但其对检测时间和检测尺寸有一定限制[25] ;杨薇[26]工业 CT对圆形试棒的横截面进行检测,检测处0.1mm的细小孔洞缺陷,如图8所示。

图8试棒断层 CT 检测结果[26]

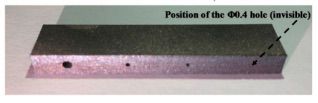

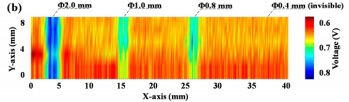

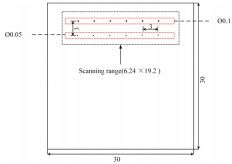

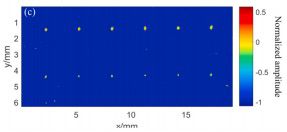

2.2在线无损检测技术 2.2.1激光超声检测 激光超声检测方法使用脉冲激光源在样品表面产生超声波。脉冲激光照射到样品表面,入射点周围的微小区域立即被高能脉冲激光加热,热弹性机制下,在试样表面产生的应变场和应力场引起受热区波动,在试样内部产生超声波。采用激光干涉仪接收在样品表面的超声振动[27]。与传统的超声检测方法相比,脉冲激光产生的超声波具有更宽的带宽和更高的能量。此外,激光超声检测的非接触特性使其适用于SLM工艺等复杂工况下的在线质量监测。Yu[27]将激光超声检测技术应用于带有内部孔洞缺陷的金属增材制造试样的检测, 可检测到直径为0.8 mm的孔洞缺陷,如图 9~图 10所示;Xu[28]等探究了在表面粗糙度较高的情况下,激光超声影像系统对金属增材制造构件缺陷的检测能力, 结果表明,对于没有处理过的粗糙的SLM构件,该系统可检测到直径为0.05mm的孔洞,如图 11~图图 12所示。

图9增材制造试件[28]

图10试件激光超声检测结果[28]

图11两排直径不同的微孔缺陷试件示意图[27]

图12孔隙缺陷的c扫描图像结果[27]

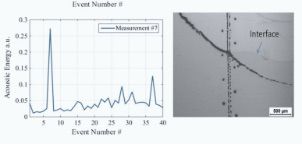

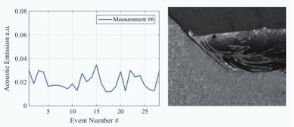

2.2.2红外热成像检测 红外热成像法是基于热信号的检测方法,原理是利用制件内部缺陷导致的热传导差异性,热传导的差异性导致温度分布的差异性,通过检测制件表面温度场的变化来检测内部缺陷的分布。Dinwiddie等 [29]等采用红外相机揭示了增材制造过程中的孔隙、未融合等缺陷; Garcia [30]等利用热成像法很好地监测了增材制造过程中裂纹缺陷,如图 13所示。

(a)有裂纹辐射曲线

(b)无裂纹辐射曲线

图13有无缺陷的辐射曲线[30]

3结束语 本文简要介绍了金属增材制造内部缺陷的类型及成因,针对性的综述了当前应用于检测内部缺陷的离线无损检测方法和在线无损检测方法。对该领域未来发展提出几点建议: (1)影响增材制造成型质量的因素繁多,目前只能直接测得部分重要参数,仍有一部分起重要表征作用的参数无法直接获得,它们对于理解增材制造过程中缺陷的产生并设计在线检测系统以实时反馈控制构件的成型过程具有重要意义。 (2)金属增材制造缺陷类型较多且具有随机性,如何快速检测并识别缺陷类型,适时调整工艺参数来提高增材制造的成型质量。 (责任编辑:admin) |