奥迪利用3D打印技术将夹具和固定装置的设计时间缩短90%

时间:2024-06-14 09:30 来源:南极熊 作者:admin 点击:次

导读:随着3D打印技术在汽车领域的应用越来越多,以开发高性能车型(如奥迪R8和全电动RS e-Tron GT)而闻名的奥迪运动(Audi Sport)德国Böllinger Höfe工厂最近采用了3D打印技术,将工具开发时间缩短90%,以克服日常的生产挑战。

△奥迪高性能汽车制造工厂与3D打印机(左侧)

RS e-Tron GT的推出需要近200个专用工具、夹具和固定装置,这一过程传统上需要大量的时间和资源。然而,由于集成了3D打印和Trinckle的Fixturemate软件,奥迪车队改变了工作流程,实现了前所未有的效率和成本节约。

△与传统制造业相比,3D打印制造交货时间更短,并且对整个流程的控制更强,从而提高了生产率

利用3D打印增强生产和工具性能 RS e-Tron GT的生产模式核心是高度定制化,每辆车都是根据特定客户的订单量身定制的。这就需要一个高效、适应性强的生产流程。3D打印技术的采用显著提高了生产效率。Trinckle的Fixturemate软件简化了定制夹具的设计,将每次设计所需的时间从数小时缩短到10到20分钟。这种用户友好型工具不需要通常需要大量专业知识的传统CAD软件,就可以创建精确的功能部件。 谈到Fixturemate软件的优势时,奥迪运动工厂的3D打印专家Cem Guelaylar解释说:“我们将零件放入Fixturemate中,几分钟后就能取出夹具。通常情况下,根据零件大小,我们需要2到4小时。Fixturemate非常易于使用。我们可以带学员来,向他们演示如何使用该软件,他们可以直接上手,并在短时间内制作夹具。” trickle3D商业总经理Florian Reichle解释,fixturemate的开发旨在通过先进的算法简化和加速定制制造夹具的创建,并已被汽车和运输领域的其他几家公司采用,其中包括福特汽车,该公司通过自动化设计流程实现了类似的节省,将设计时间从2-4小时缩短到10分钟。

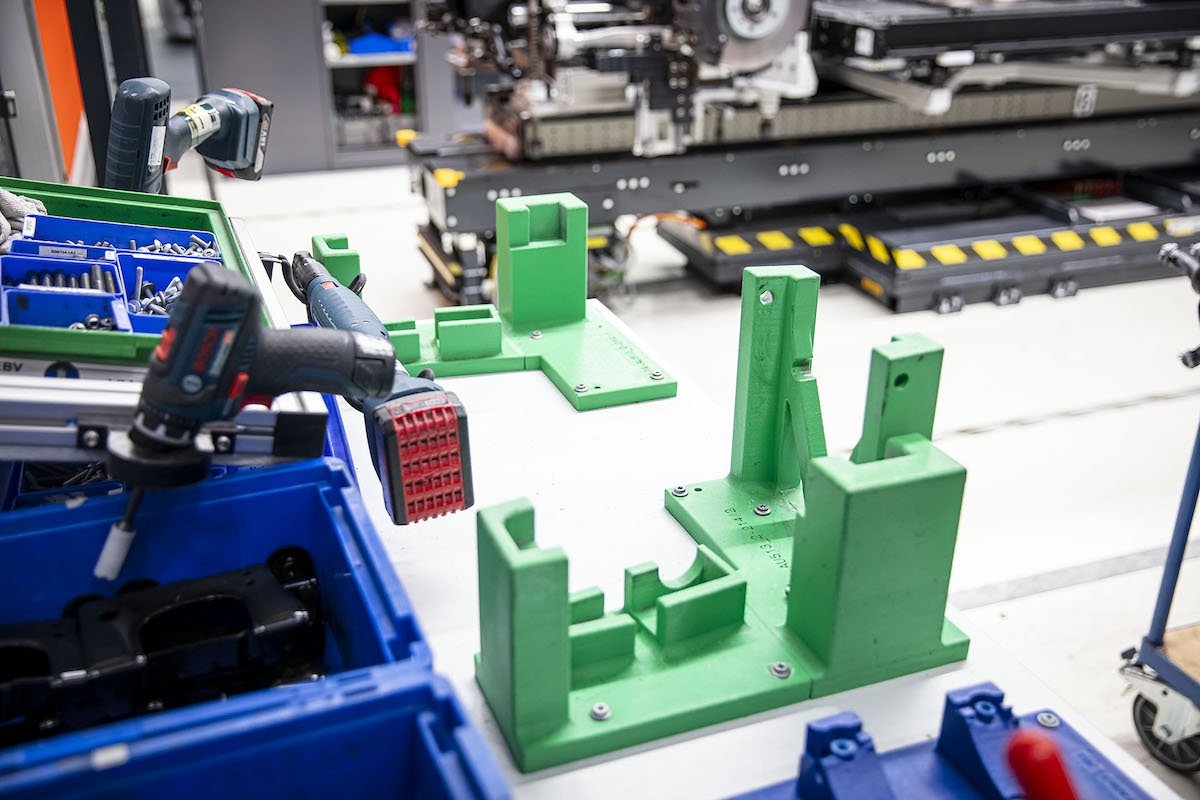

△夹具设计时间从2-4小时缩短至仅10-20分钟

这种高效率带来的好处对于奥迪汽车制造业尤为重要,因为装配精度直接影响每辆车的质量和一致性。例如,定制夹具能确保平视显示器等部件完美对齐,从而提高用户体验并确保安全性和功能性。 奥迪公司表示,UltiMaker S系列3D打印机的集成也为奥迪改进工作流程做出了贡献,它实现了基本工具和夹具的内部生产,大大缩短了交付周期。以前需要数周或数月才能完成的外包工作,现在只需一天就能完成,成本节省了约80%。3D打印帮助它们在很短的时间内获得了这些工具。 此外,3D打印的灵活性使公司能够尝试使用一系列针对特定应用的材料,从TPU95a到防静电聚乳酸。这使得电子元件的生产变得更加容易,确保了安全性并符合行业标准。 (责任编辑:admin) |