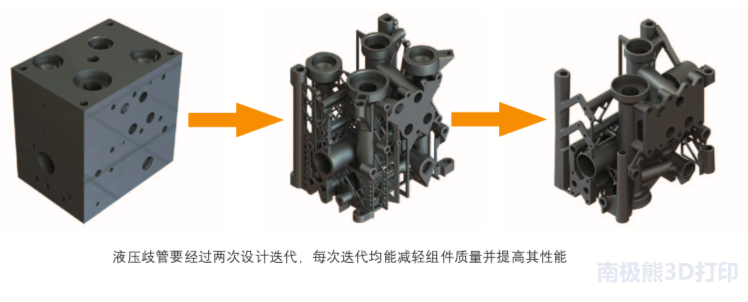

案例:基于增材制造技术重新设计液压歧管

时间:2019-01-23 17:37 来源:南极熊 作者:中国3D打印网 点击:次

由于增材制造 (AM) 技术能够构建内部特征和 通道,因此非常适合用于设计和制造歧管。雷尼绍与客户携手合作,以增材制造技术为导向,重新对客户当前的液压歧管进行了设计。该项目的主要目标是在不影响组件坚固性的前提下,尽量减轻其重量。由于增材制造技术具有很高的设计自由度,因此设计人员可以依托这一优势来提高流动通道的效率。

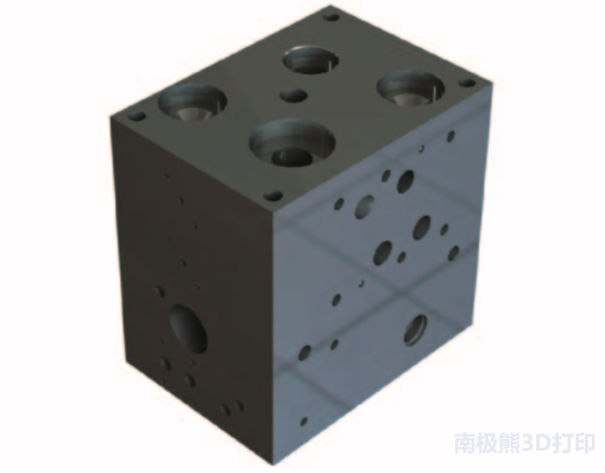

什么是液压歧管? 液压歧管用于引导液压系统连接阀、泵和传动 机构内的液体流动。它使得设计工程师可以将对液 压回路的控制集成在一个紧凑的单元内。液压歧管的传统制造方法传统上,要制造液压歧管,首先要切割和加 工铝合金或不锈钢坯料,使其达到规定的尺寸, 之后进行钻孔以形成液体流动通道。由于要完成 复杂钻孔,因此通常会用到特殊工具。通道内还 需要一些堵塞头,以正确引导液体在系统内的流 动路线。 制造工艺固有的局限性会导致相邻流动通道 之间形成突兀的拐角,造成液体流动不畅和/或停 滞,这是效率损失的一个重要原因。铝合金歧管由于材料成本不高且易于加工, 通常造价较为低廉,但是其耐磨性较差,因此任 何掉落的颗粒都会刮擦通道表面并加剧磨损。鉴 于此,使用不锈钢歧管有时更为理想。然而,由 于不锈钢的密度和硬度比铝合金高,导致重量和 加工成本明显增加。

原始液压歧管。对流动通道进行交叉钻孔并插入堵塞头,以引 导液体的流动路线

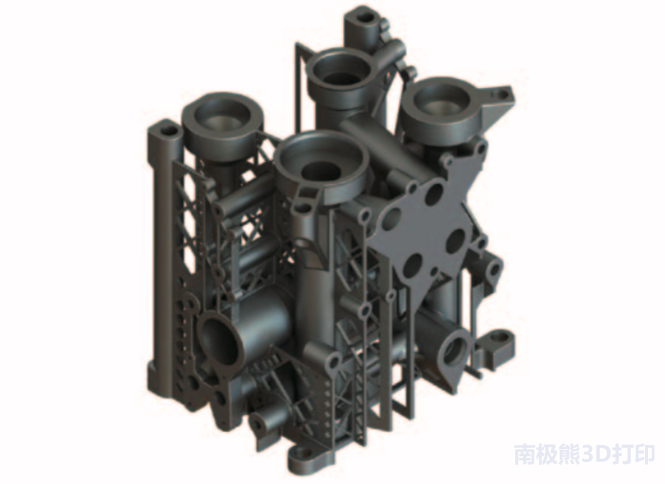

利用AM设计和制造液压歧管的优点• 优化流动通道,实现更高效的组件功能 • 能够充分利用计算流体力学 (CFD) 方法来辅助 设计过程 • 降低对夹具的需求 • 精简对可去除支撑结构的需求 • 可显著减轻重量 • 无需模块取出通道 • 由于具有充分的设计自由度,因此可设计出体积 大幅缩减的歧管 为客户带来的直接好处: • 质量减少高达79% • 单件式构造,缺陷更少 • 加快设计和开发迭代 • 与现有设计完全兼容 • 流动效率提高60%

首次迭代几何形状。将流动通道取出,进行优化并设置壁厚。 支撑结构用于固定流动通道并连接固定位置 (责任编辑:admin) |