AMO用3D打印制造13米长的风力涡轮叶片模具

时间:2016-08-02 10:13 来源:3ders_天工社 作者:中国3D打印网 点击:次

在温室效应日益加剧的当下,人类比以往任何时候都更加渴望清洁能源——风能、水电和太阳能等。但是成本问题始终是挡在人们面前的一大障碍,为此,隶属于美国能源部的先进制造办公室(AMO)转向了3D打印技术以减少风力涡轮机的开发成本。由于风力涡轮叶片的长度动辄超过40英尺,AMO为此打算先分成6英尺长的部件分别3D打印出来,然后组合成称模具,使其可以浇铸出完整的叶片。

具体来说,这个巨型的3D打印风电叶片模具是由风电&水电技术办公室(WWPTO)、美国橡树岭国家实验室(ORNL)、美国桑迪亚国家实验室(SNL)和企业合作伙伴TPI Composites共同合作开发的,并试图将一种全新、清洁的制作方法带给风电产业。据中国3D打印网了解,这个项目正好在2016年6月15日的世界风能日完成。

当然你可能会问:这种3D打印的风电叶片模具有什么好处呢?据AMO团队解释说,这个项目引入3D打印技术是为了降低原型和制造下一代风力涡轮机所需的成本和能源。“我们可以通过制造清洁能源技术提高我们国家的竞争力。3D打印技术的优势在于它能够减少浪费、缩短生产周期,并为设计带来更多的灵活性。而且随着技术的发展,3D打印系统的能力也不断提升。”他们认为。

不过,像这种巨大的涡轮叶片同样需要超大的3D打印机,幸运的是ORNL的制造示范中心(MDF)提供了大幅面增材制造(BAAM)3D打印机。这款3D打印机比市场上大多数的工业3D打印机速度快500到1000倍,它的打印尺寸也是其它竞争对手的数倍以上。在这里,打印尺寸是相当重要的,因为一个完整的研究叶片就足有42英尺长(约合13米)。

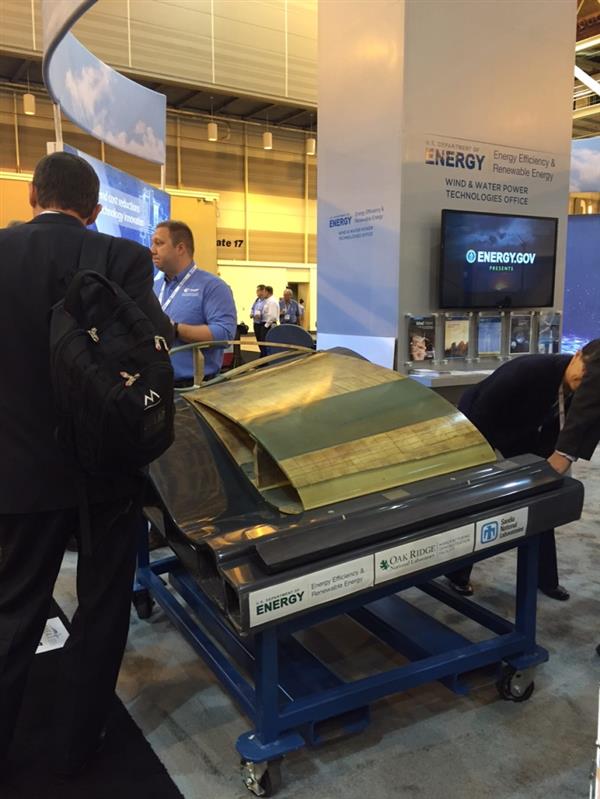

如此长的叶片,即使是BAAM 3D打印机也不能一次打印出来。为此,开发团队做了一下变通。首先,研究人员开发出了该研究叶片的一个CAD模型,这个模型基本上是一个典型的叶片设计,可以被倒进模子里的那种;然后人们将其分割成割可3D打印的部分,并加上装配孔和加热空气管道系统的设计。最后这些部件被分别以6英寸左右的大小3D打印了出来。

一旦完成了这些工作,他们会在叶片上面覆盖一层玻璃纤维层压板,并进行光滑处理。“每个模具段都被安装在一个框架上,并配备一个热空气鼓风机、温度控制器和热电偶。这个创新的空气加热技术可以节省能源,并消除了用人工铺设嵌入模具的电热丝这一非常麻烦 的步骤。而且,这种空气鼓风机在以后的模具中也可以再次使用。”AMO的研究人员说。

一旦组装完成,这巨大的3D打印模具就具有非常平整、光滑的表面,而且具有气密性,非常适合铸造风力叶片——而且比传统的风力叶片便宜得多。据研究人员们称,他们的几个研究叶片都是用这个3D打印的模具制造的。

(编译自3Ders.org) (责任编辑:admin) |