一种支持增材制造金属表面大面积精密抛光的激光扫描仪-台同步系统

时间:2023-02-21 09:46 来源:西安交通大学 作者:admin 点击:次

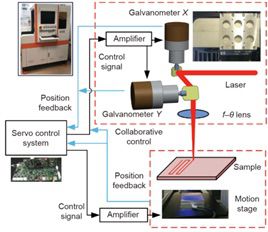

激光抛光由于其良好的适应性、高精度和环境友好的自动化程度,作为一种可以降低表面粗糙度和提高各种部件表面质量的方法,已引起越来越多的关注。增材制造可以快速生产网状或近网状复杂部件和功能器件,但这种自由形式制造零件的粗糙表面平均粗糙度(Ra)为10–25\mu m,限制了其在表面质量要求较高的场合的应用,因此需要额外的后抛光。 对于大多数现有的激光设备,由于电流计扫描仪的行程相对有限,高精度大面积抛光具有挑战性。传统的步进扫描方法由于工作台和扫描仪的重复启动-停止运动,缝合错误不可避免,导致扫描区域边界的表面质量较差。此外,这种不连续性大大降低了大面积处理期间的效率。清华大学的研究人员提出了一种扫描台同步系统,以实现无拼接误差的大面积精密激光抛光。通过对选择性激光熔化制造的Inconel 718零件进行激光抛光来研究该同步控制系统对处理效率、工件表面质量等的影响。 研究人员开发了如图1所示的同步系统,结合检流计扫描仪的运动和线性运动台来实现大面积激光抛光。伺服控制系统生成的控制信号同时发送到运动台和检流计扫描仪,以实现同步运动,从而避免缝合错误,并最大限度地提高大面积激光加工的效率。

图1: 扫描台同步激光抛光系统示意图。

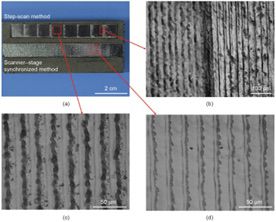

通过步进扫描法和扫描台同步法在选择性激光熔化制造的IN718工件的原始表面上进行大面积激光抛光,如图2所示。两种方法的激光抛光有效地改善了表面光洁度并且抛光表面的平滑度相似,但步进扫描方法会在缝合边界处产生明显的搭接误差。

图2:(a)采用不同的方法对通过选择性激光熔化制造的IN718工件进行激光抛光;(b)步进扫描法的缝合区域;(c)采用阶跃扫描法的激光抛光表面;(d)使用扫描台同步方法进行激光抛光表面。

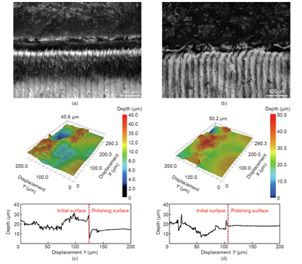

图3显示了使用这两种方法的激光抛光边界的表面形貌。(a)、(c)表明当使用阶跃扫描方法时,原始表面和缝合边界处的激光抛光区域之间出现微槽。同步制造方法利用了运动台和扫描仪的优点,获得了均匀的激光能量,形成了均匀的激光抛光边界,如图3中的(b)、(d)所示。

图2:(a)采用不同的方法对通过选择性激光熔化制造的IN718工件进行激光抛光;(b)步进扫描法的缝合区域;(c)采用阶跃扫描法的激光抛光表面;(d)使用扫描台同步方法进行激光抛光表面。

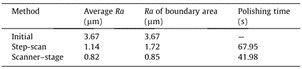

对于这两种方法,表1总结了541.12 mm2抛光面积的平均表面粗糙度和抛光时间。与步进扫描法相比,同步法激光抛光的表面粗糙度降低了28.07%。通过阶跃扫描法和扫描台同步法加工的总激光抛光时间分别为67.95秒和41.98秒,表明扫描台同步系统的抛光效率提高了38.22%。效率的提高主要是由于工作台的连续运动。更具体地说,在这种连续大面积抛光过程中,由于扫描仪和工作台的同步运动,大大减少了扫描仪和工作台减速和加速所需的额外时间。

表1: 不同激光抛光方法的不同区域的表面粗糙度和抛光时间。

采用扫描级同步方法进行激光抛光,同步控制系统由运动分解模块和误差合成模块组成,由于激光加工过程中的连续运动,可以避免缝合误差。此外,与现有的阶跃扫描方法相比,该方法的处理效率提高了38.22%,并且由于材料相变期间激光能量分布更均匀,激光抛光区域的表面质量显著提高。所提出的同步系统为高速、高精度和大面积激光材料加工铺平了道路。

参考文献: Mengjia Cui, Libin Lu, Zhen Zhang, Yingchun Guan, A Laser Scanner–Stage Synchronized System Supporting the Large-Area Precision Polishing of Additive-Manufactured Metallic Surfaces, Engineering, Volume 7, Issue 12, 2021, Pages 1732-1740, ISSN 2095-8099. (责任编辑:admin) |